地址:广西河池市宜州区怀远镇良板山

温经理:18677818022(微信同号)

电子邮箱:anxun2011@163.com

QQ:215588082

快赢v8网址: kfklyb.com

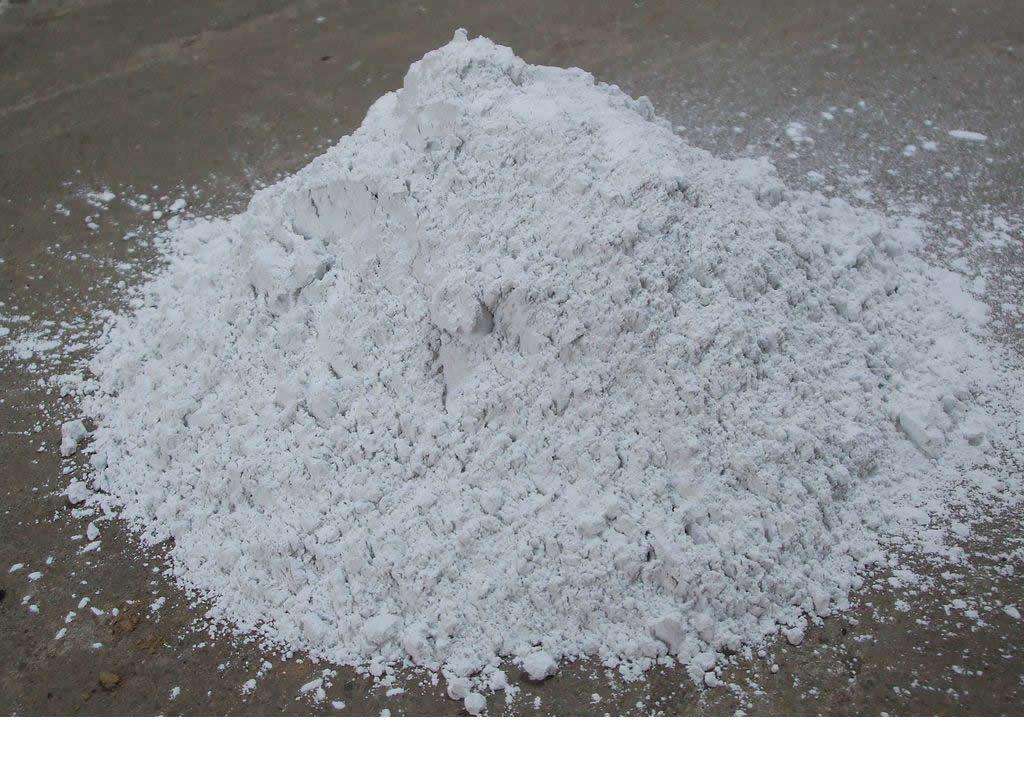

石灰,大家可能都想到它就是一种建筑材料,但是在我们日常生活中,其实石灰也是有很多妙用的!广西石灰分享一些实用小技能!

快赢v81、石灰可以防虫。在夏天到来的时候,最让人头疼的事情要数那些小虫子还有小蚂蚁了,尤其

是我们那些厨具里面更容易招这些小昆虫爬进去。如果朋友们受到这样的困扰,那么我给您说一

个小小的妙招.

只需要大家取一些石灰,均匀的撒在这些木器的地面上或者是直接放在橱柜里面,这样就能够防

止那些小蚂蚁和小昆虫爬入到里面了。而且石灰还有一定的防潮功能,不管是什么橱子里面都会

出现一些干燥的现象。

2、石灰可以清洁梳子。生活中我们所使用的那些梳子,相信小伙伴在清洗的时候都会特别的头

快赢v8疼。因为头发上面的那些油质一旦混合一些脏东西,弄在梳子上清洗起来是非常麻烦的。当然有

的小伙伴也会采取一些小牙刷或者是鞋刷去刷拭,这样不但非常的浪费时间,清洗起来效果也不

是特别的好。

没关系,我给您讲一个小小的妙招,只需要大家取来一点石灰,然后放上一点水兑成石灰水,把

梳子放进去浸泡一下。接着再把梳子放在太阳光底下暴晒,随后再用肥皂水清洗一下,上面的污

快赢v8垢就会完全的不见了。而且用这个方法清洁起来的梳子,即使使用时间长了变脏的可能性也会很

小。

3、石灰可以去除茶垢。生活中使用的那些茶具,大家是不是都有一定的烦恼呢?我们每天都会

快赢v8喝茶,所以长时间的积聚上面就会有一些难以清除的茶垢。那么在对付这些茶垢的时候,伙伴都

是采用什么方法呢?

快赢v8我有一个非常好用的妙招要分享给大家,那就是我们所熟悉的石灰。只要大家把石灰调整成糊状

快赢v8,然后把它放在茶杯或者茶壶里面,这样擦拭过后再用清水冲刷干净,所有的茶垢都会被完全的

清除干净。

4、石灰可以去潮气。家庭生活中要说最容易受潮的地方,当然要属盛碗筷的菜厨里面。因为每

次在洗完碗筷的时候,如果擦不干净放在里面就会特别的有潮气。这个时候大家可以放上一块生

石灰,那么厨子里边的所有潮气都会被完全的清除干净。

快赢v8免责声明:本文系编辑转载,转载目的仅在于传递更多信息。如果您认为我们的转载违反了《著作权法》或损害了您的利益,请及时联系我们,我们将时间处理